Способы получения материала

Они подразделяются на механические и химические. Последние надежнее, поскольку при окрашивании не придется постоянно перемешивать красящий состав.

В доме всегда найдется достаточное количество матовых добавок, абсолютно безопасных, с экологической точки зрения, и допускающих свое растворение в глянцевой, основной краске. К числу таких добавок относятся:

- Толченый мел, который часто применяется при побелке. Мел необходимо тщательно просеять, после чего при постоянном перемешивании постепенно добавлять в краску. Расход мела обычно принимают до 10% по массе от массы глянцевой краски, иначе произойдет ее ненужное высветление, и итоговый цвет стены окажется белее требуемого.

- Рисовая мука, особенно мелкого помола. Добавка рисовой муки также «снимает» эффект глянца.

- Детский зубной порошок, в котором также присутствует мел, но, кроме того, содержится тальк и прочие добавки, снижающие абразивный эффект от покраски стены. Как следствие, поверхность после обработки будет выглядеть очень однородно.

Важно, что во всех вышеперечисленных случаях нельзя пользоваться краскопультом или распылителем такого красящего состава, поскольку сопло распылителя быстро забьется. Поможет только тщательная фильтровка конечного состава

Больше преимуществ имеет технология добавления воска или парафина в глянцевую краску

Добавку следует разогреть на медленном огне, после чего, не давая остыть, медленно влить в краску при тщательном перемешивании

Больше преимуществ имеет технология добавления воска или парафина в глянцевую краску. Добавку следует разогреть на медленном огне, после чего, не давая остыть, медленно влить в краску при тщательном перемешивании.

Уход за матовым стеклом

На матовом стекле, более интенсивно чем на обычном, можно заметить любое загрязнение, даже следы от пальцев рук. Обычно загрязнения удаляются сразу после возникновения, просто возьмите увлажненную микро фибровую салфетку и протрите загрязнённые участки. Более серьёзное пятно, например, от жира, также можно ликвидировать. Жирное место можно протереть отрезком натурального замшевого материала и вымыть слегка теплой водой с добавлением уксуса. После того как вы обработали это место, очищенная поверхность сушиться, с использованием микрофибры. Как вариант для чистки матовых стёкол можно применить обработку составом, который готовится из порошкового мела и чистой воды. Смесь наносится при помощи губки на стекло, и когда она высохнет, ее можно удалить, используя обычную газету.

И в заключении самый простой и действенный метод изготовления матового стекла, который под силу любому человеку. Для этого не нужны никакие специальные составы, химия, пескоструйные аппараты, плёнки и всевозможные другие методы. Берем, к примеру, небольшой кусок обычного оконного стекла. Готовим ровную поверхность (желательно деревянную) и делаем фиксацию стекла, для того чтобы было удобно работать. Для фиксации можно использовать небольшие гвоздики без шляпок. Они не должны выступать за высоту стекла. Также понадобится любой плоский металлический предмет, например, кусок уголка и алмазная притирочная паста. Это паста с присутствием алмазной крошки применяется для притирки клапанов в автомобилях, купить её можно в любом магазине где продаются автозапчасти.

Наносим небольшое количество пасты на стекло и металлическим уголком начинаем растирать ее по стеклу. Чем дольше вы будете разбирать, тем более матовым получится стекло. После окончания обработки смыть пасту можно при помощи моющего средства для посуды. Вот и всё, через несколько минут у вас получается настоящее матовое стекло.

Технологии матирования стекла

Матовое стекло

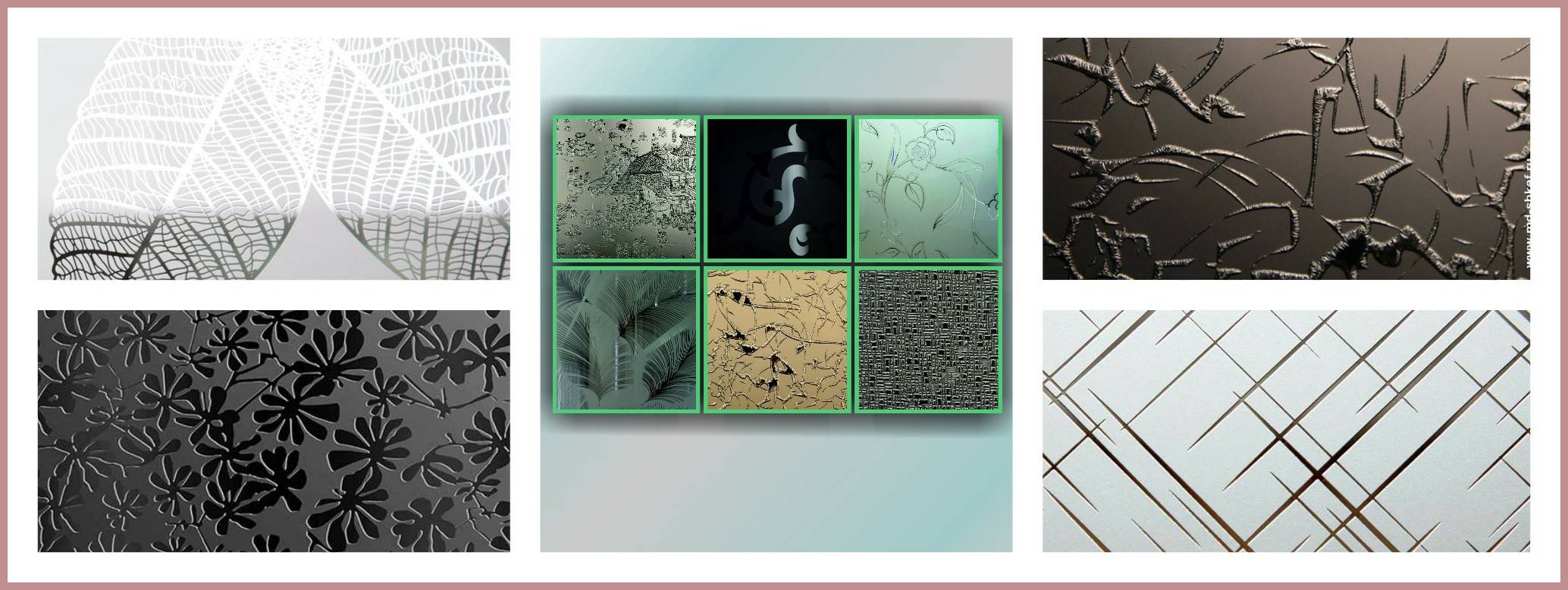

Существует множество технологий создания матовой поверхности. Некоторые из них, такие как гранение, гравировка и шлифовка, используются уже очень давно. Каждые из них имеют свои преимущества и недостатки.

К примеру, с помощью пескоструйной обработки можно матировать большие поверхности. Также этот метод позволяет регулировать степень матирования путем изменения зернистости песка. Однако его использование требует значительных вложений на покупку оборудования, стенда и средств защиты. Также не стоит забывать о большом расходе электроэнергии.

Использование кислот позволяет создавать оригинальные и долговечные матовые поверхности. Дело в том, что реагент изменяет структуру стекла. Это свойство используется для создания тонких узоров. Чаще всего с помощью химических реагентов обрабатываются небольшие изделия. Способ можно использовать дома. Полученные в результате химической травли изделия абсолютно безопасны.

С помощью способа обжиговых покрытий также можно сделать стекло матовым. Принцип работы технологии заключается в нанесении специального вещества и термической обработке в печи. Полученная поверхность будет менее гладкой, чем при использовании химического травления. Недостатками метода обжиговых покрытий являются:

- Высокий расход электроэнергии.

- Ограниченный размер обрабатываемого изделия.

- Приобретение обжиговой печи.

Преимуществом этого способа является отсутствие вредных испарений и высокая устойчивость. Также для матирования можно использовать лакокрасочные покрытия и витражную пленку.

Преимущества матирования стекол

Чем же так хороша матированная поверхность стекла? Такое решение имеет свои преимущества:

Пространство будет обособленно. Это уместно, если речь идет о стеклах на двери или окнах. С матированным стеклом вас никто не будет видеть. Оформление может быть самым разнообразным. Само матовое стекло выглядит изящно, оригинально и красиво.Методы позволяют матировать не только стёкла, но и другие стеклянные поверхности.Существует несколько техник матирования стекла, поэтому вы можете выбрать для себя самый оптимальный метод.Матированная поверхность стекла становиться не такой маркой.

Если вы решили экспериментировать, то давайте рассмотрим доступные методики создания мата на стеклянной поверхности.

2

Матирующая паста – советы по нанесению и приготовлению

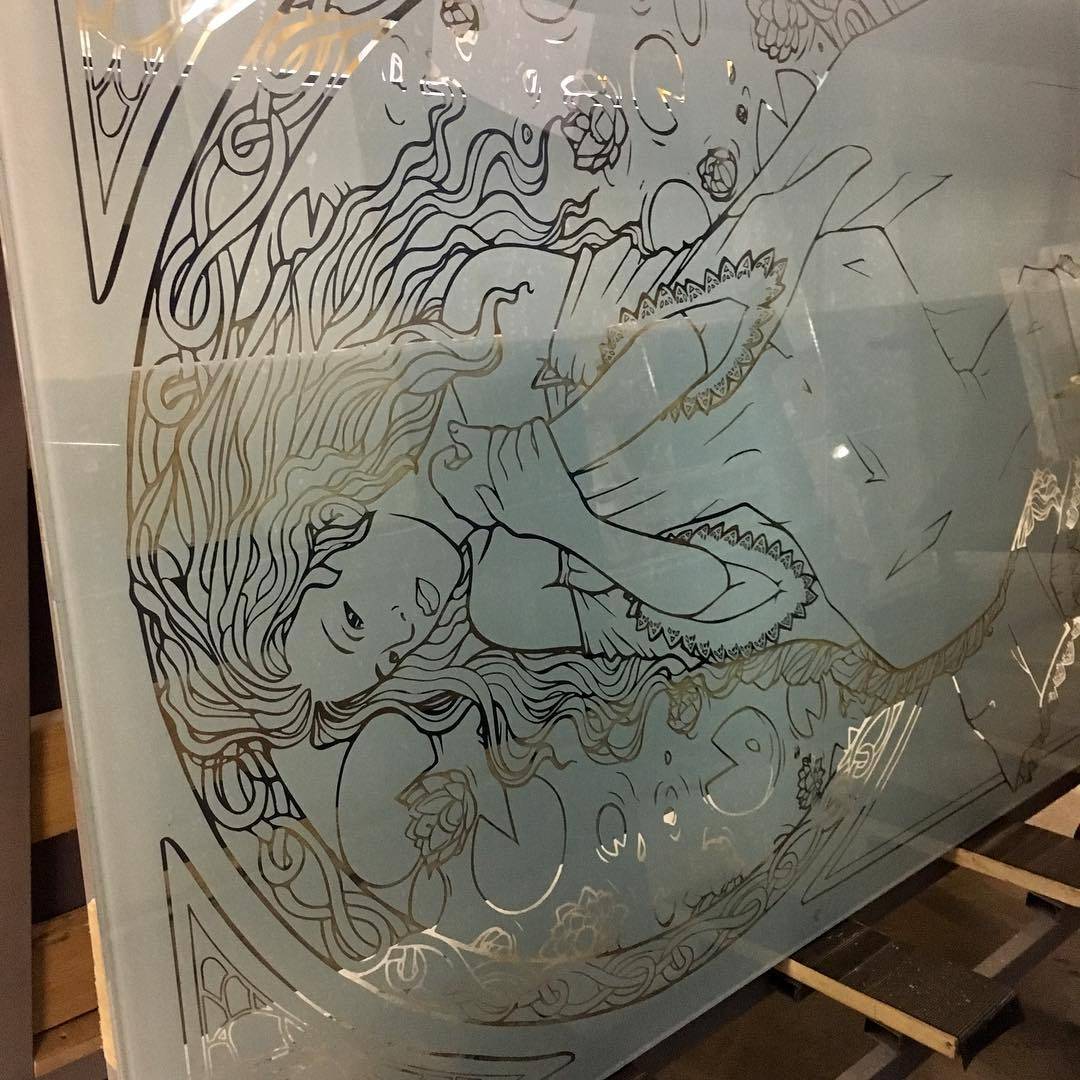

Перед началом работы приобретите: матирующую пасту, спирт, резиновые перчатки, пластиковый или резиновый шпатель, трафарет для создания рисунка, аэрозольный клей, губки и салфетки. Подготавливаем рабочую поверхность – обезжириваем стекло спиртом и протираем его салфеткой из микрофибры. Если вы наносите на стекло рисунок, заранее заготовьте трафарет. Его можно приобрести в магазине или сделать свой узор, используя в качестве базы пленку Oracal. Чтобы трафарет не съезжал во время работы, обработайте его с обратной стороны аэрозольным клеем. Он хорошо зафиксирует пленку и не оставит следов, при необходимости используйте малярный скотч. Для надежности приложите сверху трафарета пергаментную бумагу и еще раз все разгладьте.

Рекомендуем: Какой профиль использовать для перегородок из гипсокартона – выбираем комплектующие и собираем конструкцию своими руками

Нанесение пасты на стекло

Теперь переходим к самому матированию. Наносим пасту густым слоем на трафарет и равномерно распределяем ее по всей поверхности, оставляем впитываться на 10–15 минут. По истечению данного времени произойдет травление стекла и на нем отпечатается рисунок. Верхний слой пасты снимаем и помещаем его обратно в контейнер, а мелкие остатки смываем водой, снимаем трафарет и все насухо протираем микрофиброй. Если вы не хотите приобретать матирующую пасту в магазине, вы можете сделать ее самостоятельно. Для первого варианта возьмите жидкое стекло и размешайте его с небольшим количеством дистиллированной воды и щепоткой зубного порошка. Чтобы создать красочный рисунок, подсыпьте краситель, например сурик или ультрамарин.

Для второго варианта подготовьте 2 части фтористого натрия или калия, 1 часть желатина и смешайте их с 25 частями дистиллированной воды. Полученную массу наносим на стекло, а после того, как она подсохнет, наливаем сверху 6 %!с(MISSING)оляную кислоту и оставляем ее для химической реакции на минуту. Работаем в перчатках и с открытой форточкой. В результате такого взаимодействия образуется плавиковая кислота, которая и будет травить стекло. В конце, как и с использованием магазинной пасты, тщательно промываем стекло водой.

Переход на новые способы производства оконного стекла – флоат-процесс

Заслуга создания революционного способа производства полированного стекла (флоат процесс) принадлежит Сэру Аластару Пилкингтону (Alastair Pilkington).

Лайонел Александр Бетин (Аластар) Пилкингтон родился в 1920 году, после окончания школы в Шерборне поступил в Тринити Колледж в Кембридже, где получил свою первую научную степень в области механики. Во время войны он покинул университет и поступил на службу в Королевскую артиллерию. Участвовал в военных действиях в Греции и на Крите. После освобождения из плена в конце войны, он вернулся в Кембридж для продолжения учебы и решил продолжить карьеру как гражданский инженер. В марте 1947 году он был назначен техническим помощником на фабрике листового стекла Пилкингтон, а через два года выполняет обязанности производственного менеджера на фабрике в Донкастере. В 1952 году Аластар возвращается в Сент-Хеленс, и под его руководством начинаются экспериментальные работы над разработкой флоат процесса. В результате первых экспериментов, он предложил для формования и транспортировки ленты стекла использовать расплав металла. В 1953 году на первой опытной установке был изготовлен образец флоат-стекла (float-glass) шириной 300 мм. В 1955 году на новой экспериментальной установке было получено флоат-стекло шириной 760 мм, и правление Пилкингтон принимает смелое и рискованное решение о строительстве производственной флоат линии (float-line) шириной 2540 мм. Компания надеялась на успех, но в тоже время понимала, что в случае неудачи финансовые потери будут составлять миллионы фунтов. С другой стороны, успешный запуск линии гарантировал значительный и революционный скачок в технологии листового стекла за всю длительную историю производства стекла.

Производственная линия, работающая по флоат-методу, была введена в Коулей Хилле (Великобритания) 6 мая 1957 года. Многие в то время не верили в новый процесс, и говорили, что эта линия не произведет даже 1 m² стекла. Только через 14 месяцев было получено первое качественное флоат-стекло (float-glass) толщиной 6,5 мм, и 20 января 1959 года компания Пилкингтон официально опубликовала пресс-релиз, в котором представила флоат-процесс следующими словами:

«Флоат-процесс является наиболее фундаментальным, революционным и важным достижением в производстве стекла в 20 столетии»

В соответствии с разработанной компанией Пилкингтон (Pilkington) флоат-способом стекломасса из студочного бассейна при температуре 1100°С непрерывной лентой поступает из стекловаренной печи на поверхность расплавленного олова. Лента выдерживается при достаточно высокой температуре для удаления всех дефектов и неровностей на поверхности стекла. Так как поверхность расплавленного металла является идеально ровной поверхностью, то стекло приобретает “огненно-полированную” блестящую поверхность, которая не нуждается в дальнейшей шлифовке и полировке. При проведении экспериментов установлено, что расплавленная стекломасса не растекается бесконечно на поверхности расплавленного олова. Когда силы тяжести и поверхностного натяжения уравновешиваются, лента приобретает равновесную толщину около чуть меньше 7 мм. Для получения ленты стекла различной толщины были созданы методы, основанные на регулировании вязкости стекла в зоне формования и величины растягивающего усилия. Если необходимо получить толщину ленты стекла больше 7 мм, то ее сжимают несмачивающими бортовыми ограничителями.

В начале работе возникла проблема выбора расплавленного металла, который должен находиться в жидком состоянии в пределах температурного интервала от 600 до 1050°С, иметь низкие значения давления паров, а величина плотности должна быть выше, чем стекла. Исследования показали, что всем этим требованиям соответствует олово, которое почти не взаимодействует со стеклом, и является вполне доступным и дешевым продуктом. Но олово при высоких температурах окисляется кислородом с образованием оксидных соединений. Поэтому, чтобы исключить окисление поверхности расплава олова, во флоат-ванне необходимо создавать инертную атмосферу азота с малой добавкой водорода. После формования лента стекла охлаждается до 620°С и транспортируется в печь отжига.

Рынок

В 2021 году мировой рынок производства стекла оценивался в 127 миллиардов долларов, и, по прогнозам, в период с 2021 по 2027 год он будет расти на 4,1%.

Основными факторами, способными стимулировать рост рынка, являются постоянно растущий спрос на бытовую электронику и проникновение искусственного интеллекта в потребительские и бизнес-приложения.

Плоское стекло, как ожидается, будет играть ключевую роль в архитектурных решениях в течение ближайшего года.

Недавняя тенденция предполагает быстрый переход в архитектуре зданий, который максимизирует естественный дневной свет за счет интеграции плоского стекла в крыши и фасады. Поскольку плоское низкоэмиссионное стекло с тройной изоляцией из серебра способствует значительной экономии энергии, его можно широко использовать в экологичных зданиях по всему миру. Солнечное плоское стекло, вероятно, также значительно вырастет в ближайшие несколько лет.

В настоящее время Китай является ведущим мировым экспортером стекла и изделий из него, на его экспорт приходится более 23% мирового экспорта стекла и изделий из него на сумму около 18 миллиардов долларов. На долю Германии и США приходится примерно 9% и 7% мирового экспорта стекла.

Классификация стеклянных изделий

Вокруг человека полно предметов из стекла или с его включениями. Обобщить их можно по назначению использования.

Основные группы изделий из стекла:

- Бытовые изделия. Которые в свою очередь подразделяют на хозяйственные, художественно-декоративные, кухонную посуду. Хозяйственные изделия служат для консервирования и хранения продуктов питания. Художественно-декоративные — обладают высокими эстетическими свойствами и служат для украшения интерьера. Кухонная утварь изготавливается из боросиликатного или ситаллового стекла, обладающего огнеупорными свойствами. Поэтому ассортимент представлен жаровнями, кастрюлями, утятницами.

- Строительное — стекло, используемое в строительстве. Производство включает в себя стекло для окон, витрин, витражи, стеклопакеты, стеклоблоки, прочие строительные изделия.

- Техническое — стекло, имеющее узкую специализацию. Включает в себя медицинское оптическое, лабораторную посуду, транспортное, используемое в электрике, детали для автомашин.

Матирование стекла зубной пастой. Матирование стекла в домашних условиях

Матирование стекла лучше проводить химическим способом. Такая технология более проста, менее затратна и удобна, да и поверхность получается менее шероховатой. Вещества, содержащие вредную плавиковую кислоту, лучше не использовать.

Знание о том, как матировать стекло, может помочь домашнему мастеру.

Специальные средства

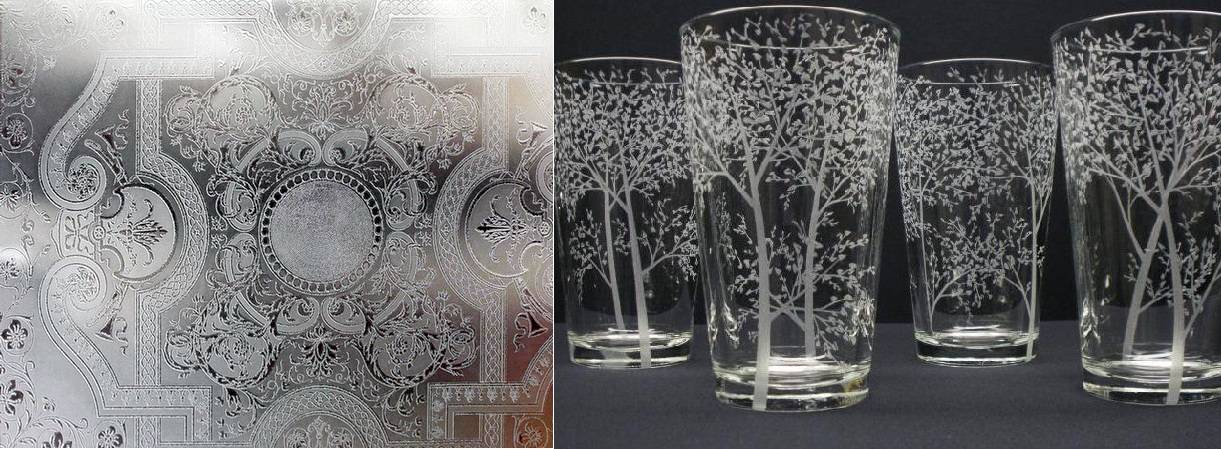

Протравливание матирующей пастой — безвредный, простой и надежный метод, не требующий больших материальных затрат. Матовое или стекло сатин поможет скрыться от посторонних глаз и при этом не перекроет доступ свету.

Химическое матирование выполняется с помощью специальной матирующей пасты.

Пасты довольно активно используются строителями, производителями мебели и во многих других отраслях промышленности. Эти составы не содержат вредной плавиковой кислоты и других опасных веществ, а также не имеют неприятного запаха. Благодаря всем перечисленным свойствам использование пасты не только безопасное, но и достаточно простое.

По завершении процесса на стекле образуются шелковистые полупрозрачные изображения.

Специальная матирующая паста GlassMat позволит легко и быстро превратить любые стеклянные предметы в стильные и модные детали интерьера. Последовательность процесса обработки:

- обезжирить стеклянную поверхность (лучше использовать спиртовые растворы);

- наложить и закрепить трафарет (на самоклеящейся основе);

- тщательно перемешать состав и нанести при помощи резинового шпателя слоем 2-4 мм на поверхность;

- дать просохнуть 8-10 минут;

- собрать с поверхности пасту резиновым шпателем в чистую баночку;

- трафарет удаляется под проточной водой, изделие тщательно моется и сушится.

Узоры настолько устойчивы к внешнему воздействию, что их невозможно удалить даже механическими способами.

В результате получается очень ровная, непрозрачная, бархатистая поверхность. Она не смывается и не соскабливается. Пасту можно использовать 7-10 раз и одного килограмма средства хватит на 24 кв. м стекла.

С помощью жидкого состава можно легко матировать изделия сложной формы. Для этого на них наносят и закрепляют трафарет, а затем погружают в контейнер с раствором.

Используя трафареты из пленки, можно получить матовые рисунки любого размера и конфигурации.

Непрозрачную поверхность для зеркала или стекла можно создать при помощи краски-спрея или лака-спрея. Процесс идентичен нанесению пасты: закрепить трафарет на поверхности и распылить 2-3 слоя краски с интервалами для высыхания.

Важно защитить от мелких капель те области стекла, которые не закрылись трафаретом. Довольно распространенный способ того, как можно заматировать стекло — отделка специальной пленкой: бесцветной или цветной, со штриховкой, узорами или рисунком

Он является самым простым и экономичным

Довольно распространенный способ того, как можно заматировать стекло — отделка специальной пленкой: бесцветной или цветной, со штриховкой, узорами или рисунком. Он является самым простым и экономичным.

Пленка наносится на стекло в соответствии с инструкцией, указанной на упаковке.

Еще один вариант создания мутной поверхности — лакомат. Стекло покрывают матирующим лаком — полупрозрачным или белым. Его наносят валиком либо кистью в пару слоев и разными техниками для получения ярких эффектов.

Такая работа требует аккуратности, осторожности и некоторых навыков и знаний

Народные средства

Существует несколько рецептов изготовления матирующей пасты в домашних условиях. Так как в процессе задействованы химические вещества, необходимо использовать защитные перчатки и халат.

Попадая на стеклянную поверхность, матирующая паста мгновенно вступает с ней в химическую реакцию.

Для приготовления пасты понадобятся:

- желатин;

- дистиллированная вода;

- фтористый натрий.

Составляющие хорошо перемешивают в пропорции 25:1:2 и наносят при помощи валика на стеклянную поверхность. Оставляют на некоторое время, а затем смывают водой. После стекло сушат и выдерживают 1 минуту в растворе 6% соляной кислоты.

Паста наносится на рисунок сплошным и ровным слоем. Толщина слоя особого значения не имеет, но, как правило, составляет 4-5 мм.

Матовое стекло механическим путем

Несмотря на то, что стекло – материал прочный, при некоторых условиях его можно поцарапать, и в этом случае оно теряет свои глянцевые свойства. А это значит, что достичь матовости можно и механическим путем!

Матирование пескоструйным материалом

Суть метода заключена в том, что на стеклянную поверхность падает песок под большим давлением воздуха, который создает микроскопические углубления. Эту технологию сложно назвать «домашнее», так как для ее выполнения нужен будет как минимум пескоструйный инструмент. При некоторых навыках можно сделать такой аппарат своими руками, но для матирования пары стекол не стоит так заморачиваться.

Матируем алмазной пастой

Проблему того, как сделать в домашних условиях матовое стекло, можно решить при помощи притирочной абразивной пасты. Так как способ трудоемкий, он не подойдет для больших поверхностей, но чтобы нанести рисунок или матировать малые участки, он уместен.

Этапы просто: на стеклянную поверхность или трафарет наносите пасту с мелкой зернистостью и при помощи кусочка стекла растираем ее круговыми движениями. При том что метод не дорогой сам по себе, есть и недостаток: тереть нужно долго, а также сложно достичь равномерности.

Начните с малого. Все технологии, которые мы описали выше, дают возможность реализовать множество идей. Но перед тем, как начать что-то делать, оцените свои силы. Не беритесь сразу же за большие объемы: лучше потренироваться на небольших стеклянных изделиях.

Отделка под перламутр

Отделка под перламутр может быть сделана лишь на лакированных или полированных плоскостях, причем под перламутр разделывают не всю поверхность, а лишь узоры на ней. Разделка делается перед нанесением последнего слоя лака или политуры. Способ такой разделки заключается в том, что на полированную или лакированную поверхность наносится порошок бронзы, а затем кладется нагретая до температуры плавления шеллака (+130÷140°) металлическая пластинка. Под действием тепла пленка размягчается, а под действием груза бронзовый порошок вдавливается в поверхность. Разделанная таким образом поверхность покрывается одним-двумя слоями прозрачного лака или политуры и получает эффектный вид с переливами бронзы, напоминающими перламутр.

Преимущества матирования

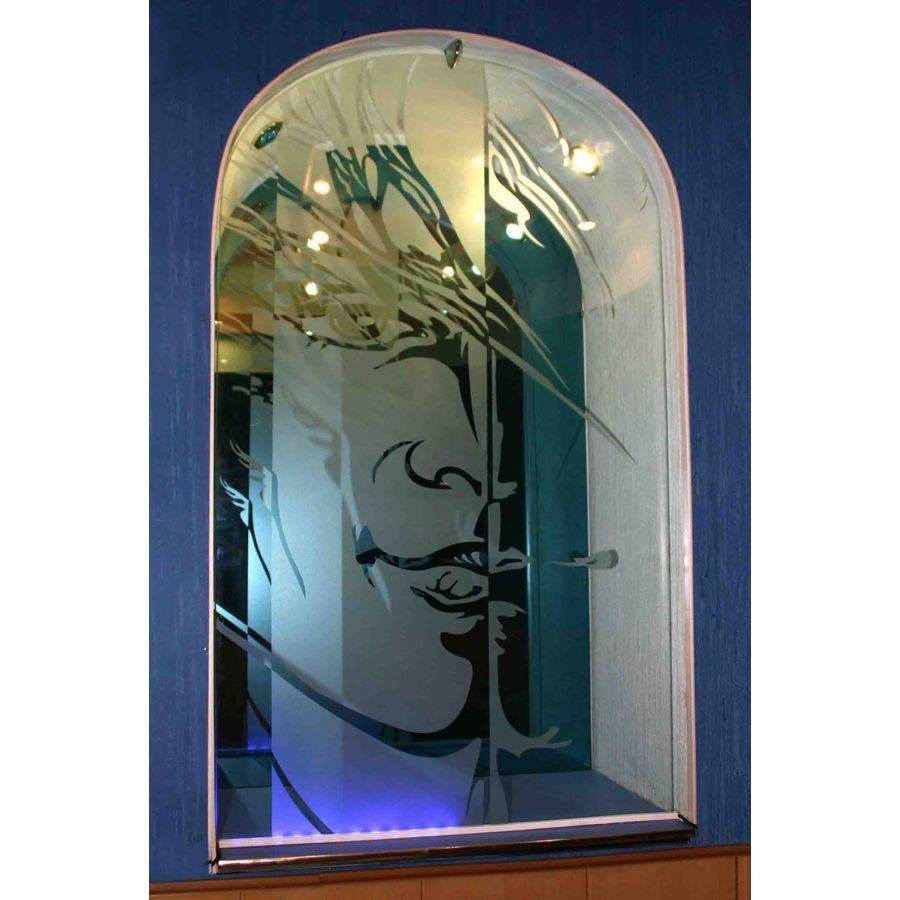

Стеклянные изделия с матовым покрытием обычно используют, как декоративные. Это могут быть различные люстры, настольные лампы, посуда, зеркала, вставки из матового стекла в дверцах шкафов. Полностью матовое стекло иногда применяют, чтобы разделить большое помещение перегородками. Тогда непрозрачная поверхность создает ощущение уединения.

Матированное остекление по сравнению с обычным имеет несколько преимуществ:

- при использовании матированных стекол на двери или перегородке пространство выглядит обособленным;

- можно выбрать различные варианты оформления;

- методики матирования позволяют изменять и плоскую поверхность, и сложные, объемные формы;

- есть возможность подобрать оптимальную методику матирования;

- такая стеклянная поверхность меньше пачкается.

Непрозрачная пленка на окна: способы использования

Сегодня пленка — это самый популярный и доступный способ закрыть комнату от ненужных взглядов с улицы или от палящего летнего солнца. В продаже есть продукция с разными свойствами от большого числа производителей. Состав пленки и принцип ее действия просты. С одной стороны поверхность материала зеркальная, с другой — полупрозрачная. Вешается он отражающей стороной наружу.

Днём пленка отражает солнечные лучи и делает невидимым интерьер комнаты почти на 100%. Зато вечером, когда яркость наружного освещения падает и отражаться от покрытия нечему, обстановку внутри помещения видно лучше. Если включить в жилище свет, то наблюдателю с улицы станут отчётливо заметны силуэты. Хотя и не так определенно, как в случае с незащищённым оконным стеклом.

Пленку на окна можно разделить по способу крепления:

Последняя — более дешёвая и простая. Самоклеющаяся или прилипающая обладает неплохими свойствами, но плохо снимается, оставляя трудновыводимые грязные следы на стекле. Средний срок службы качественной пленки на окна — 10-15 лет. У недорогой — меньше. Кроме того, каждая процедура закрепления и снятия материала (например, в качестве временной защиты на лето) снижают долговечность отражающего покрытия. Оно истирается и покрывается проплешинами.

Типы флоат-стекла

Независимо от толщины прозрачное стекло, полученное флоат-методом, обладает высоким коэффициентом светопропускания (более 88%). При этом флоат-стекло различается на бесцветное и особо прозрачное – по степени цветового оттенка. Чем выше толщина бесцветного флоат-стекла обычного типа, тем больше снижается коэффициент направленного светопропускания, появляется заметный голубоватый или зеленоватый оттенок. В стеклах особо прозрачного типа увеличение толщины практически не влияет на светопропускание. Визуальное отличие между двумя типами термополированного стекла особенно заметно при наблюдении торца стекла – лист бесцветного стекла будет иметь яркий цветовой оттенок в торце, а особо прозрачное стекло такого оттенка либо не имеет вовсе, либо он слабо выражен.

Коэффициент светопропускания также зависит от химического состава, присутствующего в данном листе стекла. А химический состав определяется сырьем, используемым при составлении смеси для отливки стекла. Ведущие мировые производители флоат-стекла применяют в процессе его получения примерно схожее сырье и рецептуры, проводят тщательную подготовку сырья в отношении очистки от любых посторонних примесей. Поэтому их продукция обладает приблизительно схожим коэффициентом направленного пропускания света, однако имеет некоторые визуальные различия по цветовому оттенку.

Окрашенное в массе цветное флоат-стекло, избирательно поглощает и пропускает свет в зависимости от спектра. Из-за свойств поглощения света такие стекла носят название «солнцезащитные», «светозащитные» и т.п. Чем толще цветное стекло – тем хуже оно пропускает свет и тем выше его поглощает. При визуальном наблюдении окрашенные в массе тонкие стекла выглядят светлее, чем толстые

Важно учитывать эту деталь при остеклении цветным флоат-стеклом фасадов, иначе его цветность будет неоднородной

Интенсивность цвета стекла также связана с химическим составом сырья, используемого при его производстве. Также существует зависимость от качества и количества красителей. Компании, занимающиеся выпуском флоат-стекла, используют в процессе свои рецептурные составы и диапазон расцветок стекла достаточно широк. Но малейшее изменение состава в расплаве стекломассы, причиной которому могут быть самые разные причины технологического характера, часто приводят к заметным различиям в цвете между партиями цветного стекла при полной идентичности данных по производителю, толщине и марке.

Ввиду высокого поглощения солнечного света и, в результате, нагрева, цветные стекла следует с осторожностью использовать в наружном остеклении. К примеру, в условиях неравномерной освещенности – часть стекла находится на солнце, а часть в тени – в нем образуется температурный перепад, часто приводящий к растрескиванию стекла

Учитывая это факт, применение стекол с коэффициентом светопоглощения свыше 25% в остеклении фасадов допускается лишь в том случае, если они упрочненные.

Виды оконных стекол

Оконное стекло самый востребованный вид материала. Оно пропускает солнечный свет, осуществляет теплоизоляцию зимой и летом, препятствует проникновению шума, эстетически оформляет оконный проем и выполняет еще множество функций. На сегодняшний день существует широкий выбор видов стекла, каждый из которых отвечает определенным требованиям:

- Энергосберегающее. Вид стекла, тонированного в массе или покрытого специальной пленкой, которая обеспечивает проникновение в помещение коротковолнового солнечного излучения, а длинноволновое излучение отопительных приборов из помещения не выпускается. Второе название – селективное стекло. На сегодняшний день разработано несколько типов покрытий. Наиболее перспективными являются – К-стекло (нанесение окислов металлов на поверхность) и i-стекло (вакуумное многослойное напыление серебра – диэлектрика).

- Солнцезащитное. Снижает пропускание солнечного света в помещение. Разделяют на два вида – отражающее и поглощающее. Эффект достигается либо тонировкой стекла в массе при варке, либо нанесением специальной пленки на поверхность.

- Декоративное. Оконное стекло с дополнительными эстетическими характеристиками – узорчатое, цветное и т. д.

Плюсы и минусы матового стекла

Стекло используется в различных отраслях: от строительства до ювелирного искусства. Технология матирования постоянно совершенствуется, что дает возможность изготавливать самые разные изделия: бижутерия, сувениры, посуда, зеркала, витрины, мебель и т.д.

Матирование стекла – технология, эффект от которой прямо противоположен полированию.

Для получения эффекта матирования существует несколько методов. Они позволяют получить в процессе специальной обработки стекла матовую и непрозрачную поверхность, которая напоминает бархат. Подобный стиль оформления украсит любое изделие.

Если полирование придает стеклу блеск и прозрачность, то матирование, наоборот, делает поверхность шероховатой, непрозрачной и матовой.

Методы, способствующие получению такого стекла, могут быть как механическими, так и ручными. На рынке представлено множество различных приспособлений и химических растворов, которые помогут придать стеклу матовую поверхность. Однако при выборе средства всегда следует помнить, что они обладают как положительными, так и отрицательными качествами

Очень важно найти тот вариант, который будет не только наиболее выгоден или удобен, но и безопасен для здоровья

Матовые узоры позволяют придать оригинальность и особый шарм даже безликим предметам.

К положительным свойствам матирования стекла можно отнести:

- Многообразие видов материала.

- Универсальность использования.

- Возможность выбора подходящего способа обработки.

- Разнообразное оформление, великолепие и изящество матовых изделий.

- Оно позволяет скрыть неэстетичные вещи и спрятаться от посторонних глаз.

После матирования стекло превращается в материал с измененной структурой поверхности, став непрозрачным.

К отрицательным моментам можно отнести шероховатость, которая притягивает пыль, а также на ней отлично видны отпечатки пальцев и другие загрязнения. Однако эти изъяны можно легко ликвидировать, если покрыть изделия специальным лаком.

Матировать можно как совершенно плоские поверхности, так вещи сложной формы.

Технологии производства стекла в России

Технология производства стекла основывается на таких процессах, как:

- подготовка сырья;

- формирование шихты;

- варка стекла;

- охлаждение;

- формирование изделия;

- отжиг и обработка.

Этапы производства стекла

К основным компонентам при изготовлении стекла относятся такие вещества, как: кремнезем, SiO2 и Na2CO3. Двуокиси кремния в промышленном стекле содержится порядка 40-80 процентов, а в кварцевом – 96-100%. Во время стекловарения очень часто в качестве кремнезема используют кварцевый песок. При производственной необходимости его могут дополнительно обогатить.

Для осветления используют такие вещества, как сульфат, хлорид натрия, нитрат аммония и другие. Прежде чем приступить к варке стекла, все компоненты тщательно просеиваются, сушатся и тщательно перемешиваются до получения однородной массы (порошка). Если есть необходимость, то их дополнительно измельчают.

Следующим этапом идет помещение шихты в печь для варки стекла. После того, как она нагрелась, из нее испаряются гигроскопические и химически связанные частички воды. На этапе силикатообразования происходит разложение всех компонентов. Изначально они выглядят как спекшийся конгломерат.

С ростом температуры в печи начинают плавиться отдельные силикаты. Растворяясь, они образуют непрозрачную массу. Данный этап завершается при достижении температуры отметки в 1200ºС, когда остатки шихты уже растворились и расплав стал прозрачным.

На этом производство стекла в России не завершается. Стеклообразование – это процесс растворения зерен кварца в силикатном расплаве. В результате образуется однородная стекломасса. Данный процесс протекает намного медленнее, нежили силикатообразование, и занимает до 90 процентов времени провара шихты. В процессе варки стекломассы при температуре 1500-1600 градусов из нее удаляются остатки газов.

Производство стекла в России включает еще один этап – осветление. Тут, для ускорения процесса, добавляют осветлители, которые еще и снижают поверхностное натяжение стекломассы. При помощи огнеупорных мешалок весь расплав тщательно перемешивается. Также, через него могут пропускать сжатый воздух или газ.

Параллельно с осветлением идет еще и процесс гомогенизации. На этом этапе идет усреднение полученной стекломассы по составу при ее перемешивании.

Производство стекла в России завершается таким этапом стекловарения, как охлаждение (студка). При этом выдерживается та вязкость стекломассы, которая в дальнейшем позволит сформировать готовую продукцию. В основном, это температура порядка 700-1000ºС. На данном этапе самое главное очень медленно понижать температуру.

Производство любого стекла определяется установленными технологическими нормами. Формирование же готовых изделий из полученной стекломассы происходит механическим способом (прессовка, прокатка, выдувание и т.п.) на специальном стеклоформующем оборудовании.

Следующим этапом идет отжиг. Тут выдерживается определенная температура, при которой стекло немного мягкое. Это позволяет снять напряжение в стекле, которое появляется при быстром охлаждении.