Технология армирования

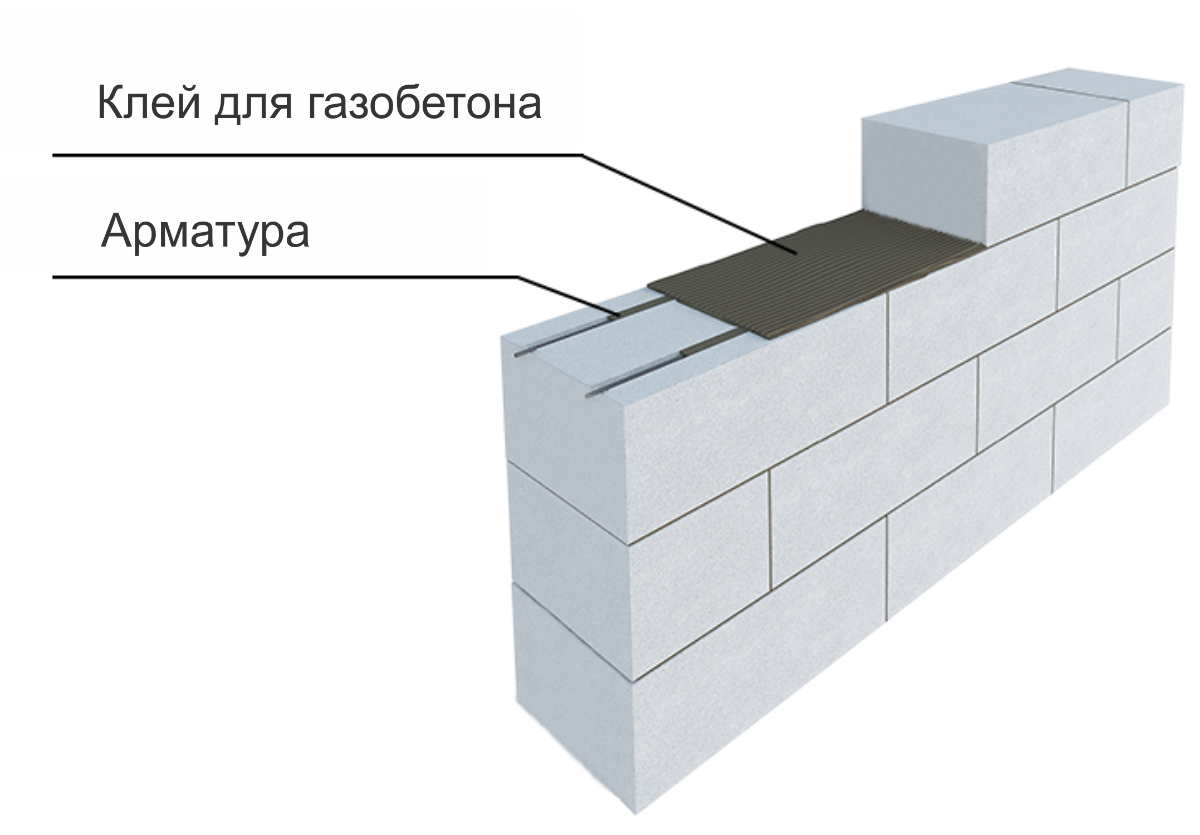

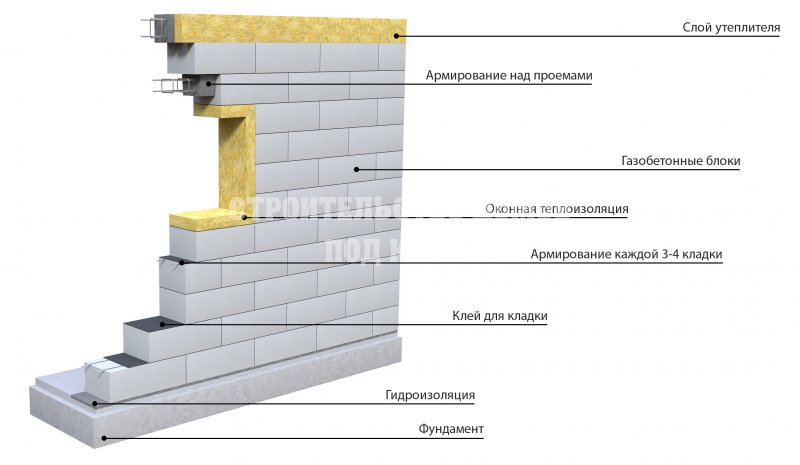

Как правильно армировать газобетон, зависит от вида применяемой арматуры. Она закладывается либо в толщину растворных швов, либо параллельно им устраиваются бетонные мини-пояса в штробах сечением 2,5*2,5 см. Чаще используют второй способ, который можно считать классическим, поэтому и говорить будем в основном о нём.

Прорезать пазы можно разными способами:

- Ручным штроборезом. Пыли почти нет, но достаточно трудоёмко.

- УШМ (болгаркой). Достаточно быстро и легко, но поднимается облако пыли.

- Электрический штроборез. Работать легко, нарезка пазов производится быстро и практически без пыли, но стоит такое оборудование дорого, если приобретать его только для разового использования.

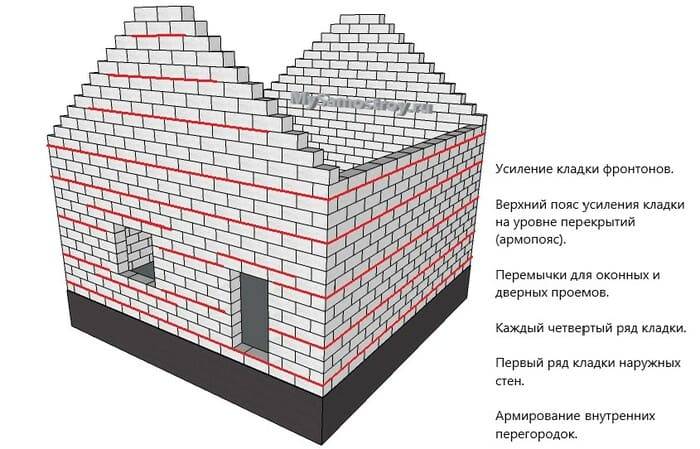

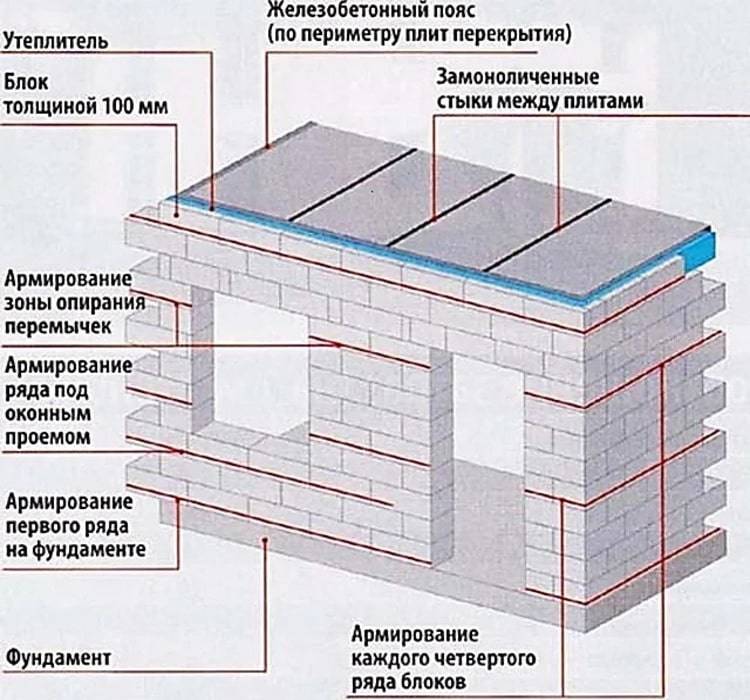

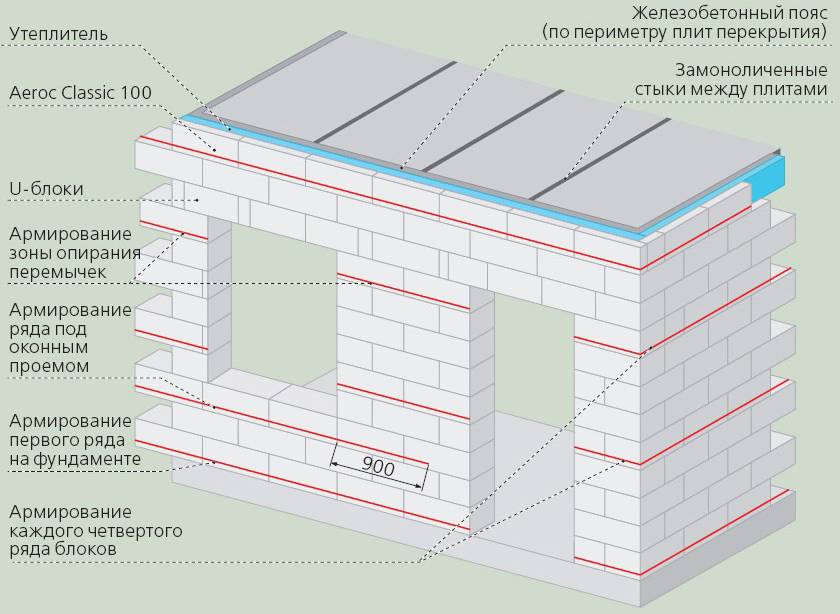

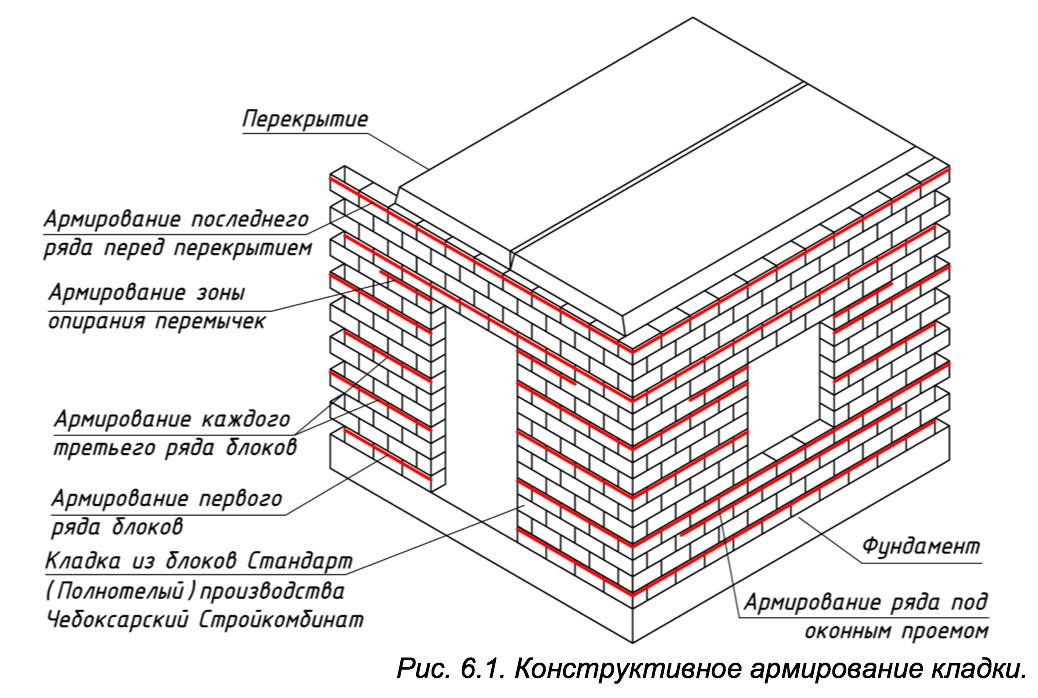

Армирование первого ряда

На стенах толщиной менее 200 мм арматура прокладывается в один ряд, на более толстых – в два ряда. Размещается арматура либо по центру кладки, либо, если рядов два, на расстоянии 60 мм от граней блоков.

После прорезки штрабы из неё требуется удалить пыль, после чего пазы увлажняют и до половины заполняют раствором. Арматуру утапливают в него, затем начинают наносить растворную постель для блоков. На глухих участках стен ряд армирования непрерывен – если длины стержней не хватает, их соединяют с нахлёстом не менее 60 см.

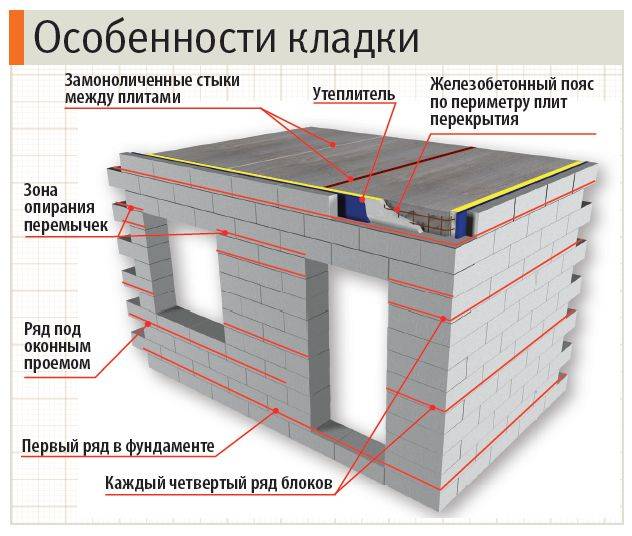

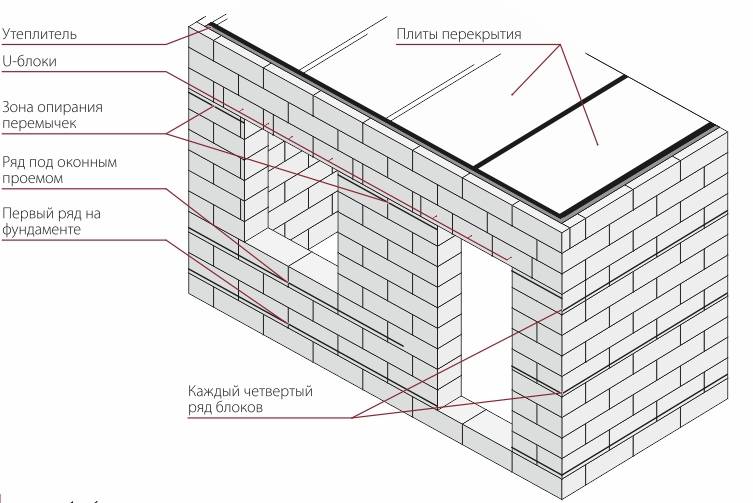

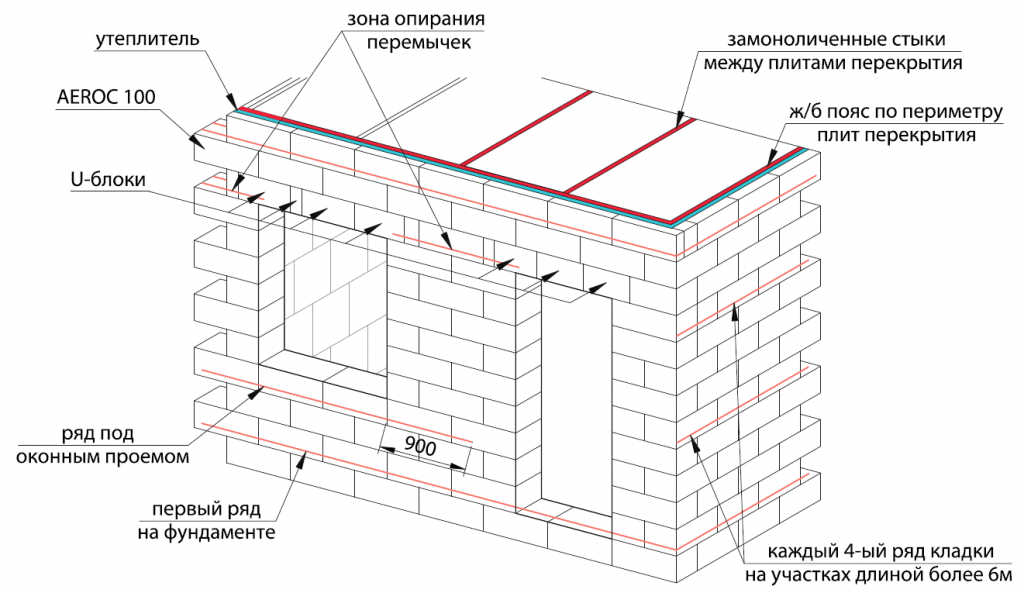

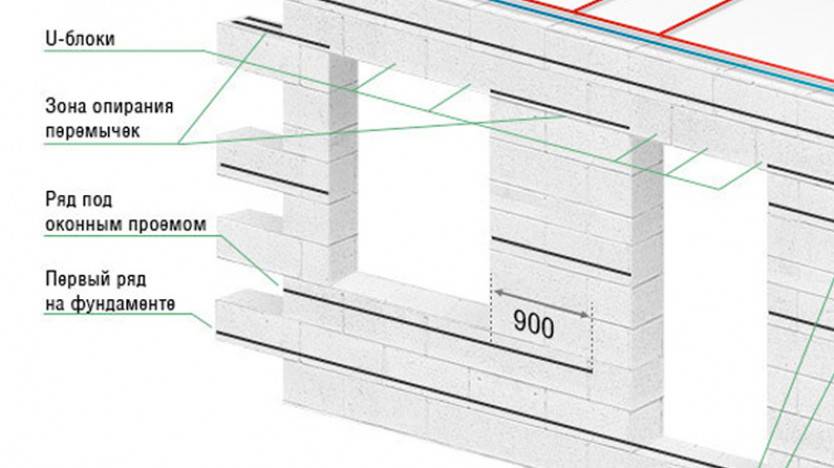

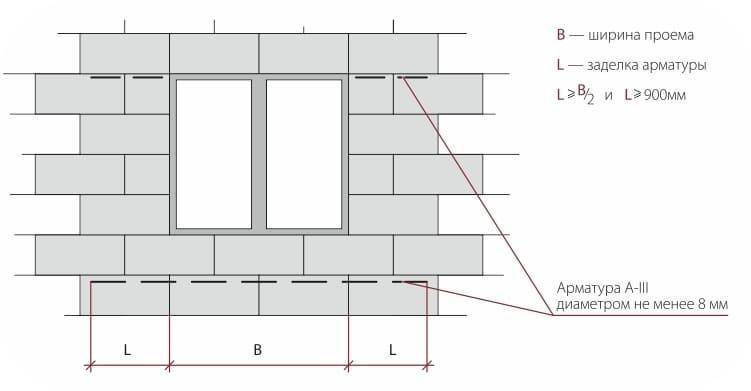

Армирование оконных проемов

В стенах с проёмами, армирование под ними и над ними производится вне зависимости от очерёдности ряда, и только на определённых участках: вдоль нижней границы проёма и над ним. Глубина заведения арматуры за границы проёма может рассчитываться делением ширины проёма на 3 – допустим, 250/3=84 см с каждой стороны.

Некоторые европейские производители (например Н+Н), рекомендуют вообще везде заводить арматуру не менее чем на 90 см от границ проёма. Точно так же разные источники озвучивают неодинаковые величины заведения арматуры в кладку в местах опирания перемычек – у одних минимум 20 см, у других 25. Но главное, чтобы концы таких стержней, так как они не объединяются общим обвязочным контуром, были загнуты под прямым углом и заложены в штрабы соответствующей формы. Аналогично арматура закладывается и над проёмом, перекрываемым без перемычки.

Вертикальное армирование стен

В отечественных стандартах о вертикальном армировании не говорится ничего, однако в европейских нормах такой вариант предусмотрен в обязательном порядке. Это устройство вертикальных поясов, которые должны связать верхний монолитный пояс с фундаментом. Как минимум, такое армирование предусматривается в углах зданий и в местах примыкания внутренних стен.

В отличие от горизонтального усиления, такое армирование способно увеличить несущую способность газоблочных стен в ситуациях, когда:

- дом строится на склоне;

- есть опасность схода лавин;

- значительное воздействие боковых нагрузок (ветра);

- применяется газобетон малой плотности и невысокой прочности;

- нужно усилить места опирания тяжёлых элементов;

- необходимо усиление слишком маленьких простенков между окнами;

- армируются колонны.

Выполнять вертикальное армирование наиболее удобно с использованием дырчатых блоков (О-блоков), предназначенных для формирования вентиляционных каналов. Их укладывают друг над другом, устанавливают в канал стержневую арматуру с анкеровкой в фундаменте (для чего при его заливке устанавливают закладные), и заделывают бетоном.

Если таких блоков под рукой нет, с внутренней стороны кладки вырезается вертикальная штраба, в которую закладывают один стержень диаметром 14 мм. Затем открытая часть штрабы закрывается в качестве опалубки доской, после чего производится заполнение бетоном В15. Вертикальное армирование может выполняться как высотой на один этаж, так и проходить через все этажи.

Чтобы арматура работала эффективно, она должна анкериться в горизонтальных монолитных поясах. Для этого при заливке фундамента, в местах прохождения вертикального армирования закладывают стержни Г-образной формы с ответвлением 20 см, заглубляемые в монолит минимум на 15 см.

К ним потом и приваривают вертикальные стержни, закладываемые в штрабах. Нахлёст при сварке делается не менее 40 диаметров арматуры (но не меньше 610 мм). Сверху оставляют длинные выпуски арматуры, которые так же с загибом и привариванием к каркасу замоноличиваются в горизонтальном поясе под перекрытием.

Особенности армирования стеклопластиковой арматурой

Волокна для армирования необходимо нарезать болгаркой на отдельные заготовки нужной длины. Вязка при необходимости осуществляется пластиковыми хомутами. Эта технология позволяет осуществлять армирование довольно просто и быстро. Операция не занимает много времени. При работе со стекловолокном необходимо использовать специальные средства защиты, это могут быть перчатки и защитная маска.

Армирование позволяет возвести стены, которые будут оставаться радиопрозрачными. Для электромагнитных волн они не станут преградой. Мобильная связь при этом не ухудшается. Стеклопластик стоит недорого, что не сказывается негативно на общей стоимости строительства. Кроме того, волокна не проводят электрический ток.

Стальные варианты

Используются несколько способов изготовления металлических сеток:

- Сварной вариант;

- Метод переплетения без сварки;

- Способ просечки и вытяжки проволоки.

Сварной вариант

Основные требования к металлической арматуре

Для производства сварного варианта сеток используются такие коррозионно-стойкие материалы:

- сталь класса В500С размером 4-5 мм;

- проволока класса Вр-1 размером от 3-5 мм;

- стержни из стали классов А-I (А240), А-III (А400), В500С, А500С размером от 6-10 мм.

Параметры стальных изделий

Для несущих конструкций применяется материал с диметром стержней не менее 3 мм, для ненесущих – 1,25 мм.

Просечно-вытяжные типы изготавливаются из:

- оцинкованной стали толщиной полосы не менее 0,4 мм и пределом текучести более 140 Н/мм2;

- нержавеющей стали с размером полосы более 0,3 мм и наименьшим пределом текучести 210 Н/мм2.

Типы стальных сеток

Материал изготавливается из:

- Нержавеющей проволоки;

- Оцинкованной проволоки;

Классифицируются они в зависимости от диаметра стержней, их расположению и форме.

По конфигурации различают:

- Решетчатые;

- Фахверковые;

- Плетеные;

- Просечно-вытяжные;

- С квадратной ячейкой;

- С прямоугольной ячейкой.

Разновидности

При диаметре стержней от 3 мм до 5 мм они изготавливаются в виде рулонов. Кроме того, выпускаются плоские варианты.

Какими свойствами обладает газобетон

Отдавая предпочтение газонаполненному бетону, следует тщательно проанализировать его свойства и изучить технические характеристики. Особенности материала связаны с технологией изготовления. При производстве газобетона в глубине массива равномерно формируются воздушные поры. Эта особенность распределения воздушных полостей положительно влияет на теплоизоляционные свойства материала. Газобетонные стены не требуют специальной теплоизоляции и позволяют уменьшить затраты на поддержание в помещении комфортной температуры.

Здание, возведенное из газобетонных блоков, чаще испытывает влияния природной стихии

Здание, возведенное из газобетонных блоков, чаще испытывает влияния природной стихии

Материал отличается:

- повышенными теплоизоляционными свойствами. Они позволяют значительно снизить общий уровень затрат на обогрев помещения в зимнее время;

- стойкостью в условиях температурных перепадов. Стройматериал не растрескивается при глубоком замораживании и дальнейшем оттаивании;

- повышенным коэффициентом звукоизоляции. Ячеистая структура создает надежный звуковой барьер;

- экологичностью. В процессе изготовления применяется экологически чистое сырье, не влияющее на здоровье окружающих;

- хорошей обрабатываемостью. Не требуется специальный инструмент и оборудование для придания блокам необходимой формы;

- уменьшенным весом. Легкие стены из газобетона не оказывают повышенной нагрузки на основание возводимого здания;

- устойчивостью к развитию грибковых колоний и плесени. В толще газобетона и на его поверхности не образуются болезнетворные организмы.

Главным минусом пористого стройматериала является незначительный запас прочности, для повышения которого оборудуется армопояс на газобетоне. Проблемные зоны укрепляются силовым каркасом, который заливается бетонной смесью.

Для защиты создается армопояс на газобетоне, сглаживающий воздействие климатических факторов

Для защиты создается армопояс на газобетоне, сглаживающий воздействие климатических факторов

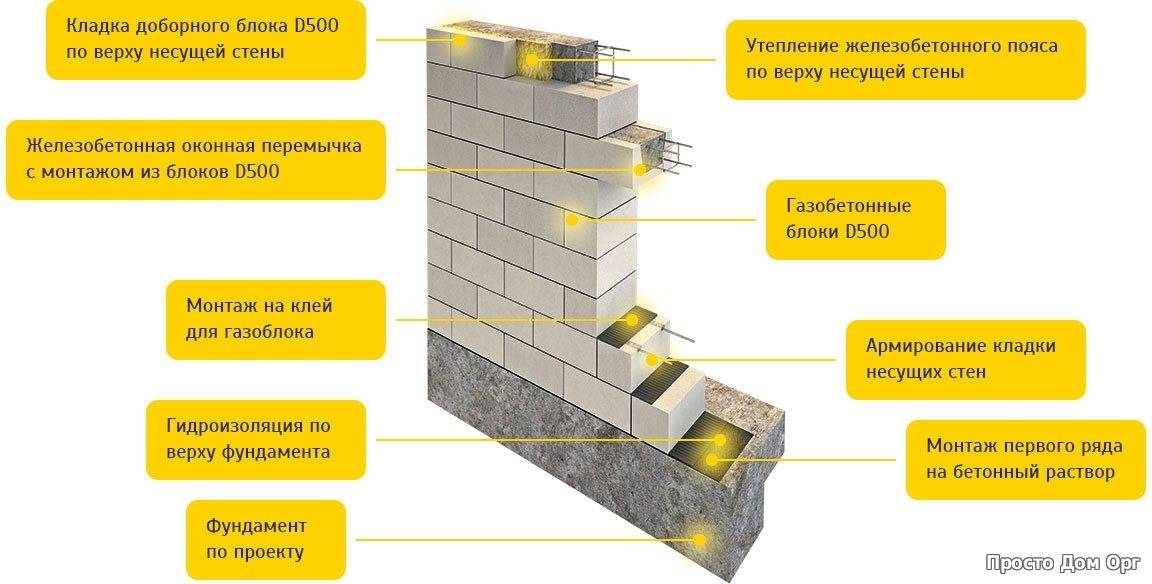

Пояс из кирпича под перекрытие

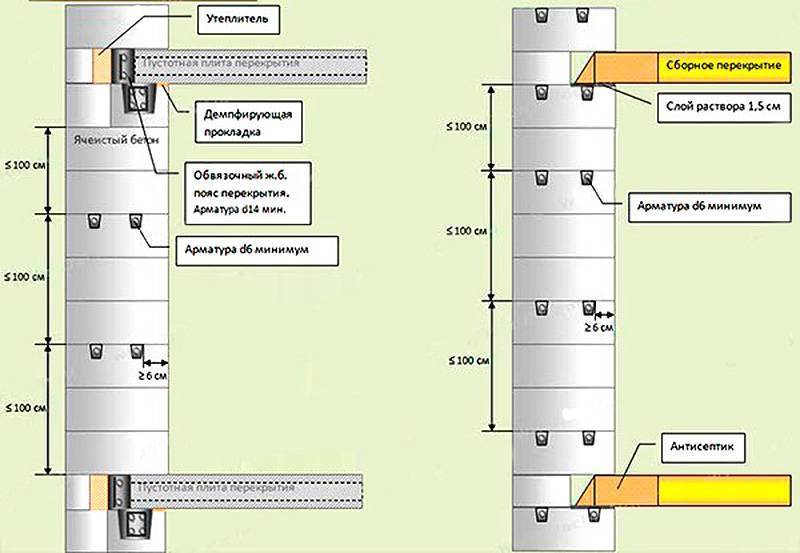

Использование плит для межэтажных и чердачных перекрытий требует создания разгрузочного армированного пояса. Газобетонные блоки могут выдержать вес плит перекрытия, но при изменении вектора приложенной силы, возможно их растрескивание и разрушение.

Пояс устраивается по периметру несущих наружных стен здания. В строениях, имеющих средние несущие стены, пояс из кирпича возводится и по ним, — этим армопояс под перекрытия отличается от аналогичной конструкции под мауэрлат. Внутренние несущие стены из газобетона могут испытывать нагрузки, поэтому по ним также устраивается жёсткая армированная прослойка. Армопояс в этом случае выступает как сдерживающий буфер, равномерно распределяющий нагрузки от давления плит на всю площадь их опоры, тем самым исключая продавливание несущих стен.

Прослойка из полнотелого кирпича выполняется под любые плиты перекрытия, какими бы лёгкими они не были. Исключение – деревянное перекрытие. В этом случае пояс не возводится, а укладываются лишь подложки под несущие балки.

Основные этапы работ

Кладка армопояса из кирпича по газобетону выполняется в следующем порядке:

- На стену из блоков наносится обычный цементно-песчаный кладочный раствор, на который сажают первый ряд кирпича.

- Для стандартной ширины стены в 30 см кладка выполняется ложком в два ряда кирпича.

- Промежуток между рядами заполняется кирпичными «четвертушками» и раствором.

- По верху кирпича укладывается арматурная сетка из проволоки 5 мм.

- Второй ряд укладывается по аналогии с первым, сверху вновь укладывается сетка.

- В третьем ряду кирпич располагается тычком.

- Пояс выполняется заподлицо с внутренней поверхностью стены.

- Снаружи оставшееся расстояние заполняется минераловатным утеплителем либо четвертушками кирпича.

- По этой схеме пояс выводится на необходимую высоту.

- Анкера монтируются с использованием Г-образных стальных скоб.

- Металл, размещённый внутри пояса, должен быть закрыт снаружи слоем раствора.

По верхнему ряду газобетонных блоков на всю длину пояса нарезаются две параллельные штробы на глубину 8-10 мм. В них закладываются арматурные пруты. Сверху выкладывается пояс из кирпича

Это достаточно важное дополнительное усиление для стены, которым часто пренебрегают самостоятельные застройщики

Подготовка опалубки

Большинство современных людей доверяют процедуру возведения сейсмопояса опытным специалистам. При отсутствии строительных навыков такое решение может стать оптимальным, однако если приложить небольшие усилия и разобраться с пошаговым руководством, то армированный пояс для дома из газоблока можно сделать своими руками.

Итак, весь процесс условно разделяют на следующие этапы:

- Подготовка опалубки.

- Утепление (если оно предусматривается проектом).

- Сбор и монтаж каркаса из арматуры.

- Заливка бетонного раствора.

По сути, подобный процесс мало чем отличается от обустройства перемычек в окнах.

После проведения расчетов можно начинать подготовку опалубки. В большинстве случаев подобную конструкцию возводят из сборных частей, например, крупных щитов из досок. И также вместо досок можно использовать мебельные щиты. Готовую опалубку фиксируют на стеновой конструкции:

- В боковой части, используя куски арматуры или проволоки.

- Сверху (для этого заранее сооружают ребра жесткости из деревянных обрезков, которые прибивают к верху параллельных опалубочных щитов с шагом в полтора метра).

Для предотвращения сдвига конструкции самую тяжелую часть дополнительно закрепляют арматурой. Что касается толщины досок щита, то она определяется высотой, с которой будет подаваться раствор бетона. Алгоритм простой: чем больше показатель высоты, тем толще должна быть опалубка.

Установка каркаса

Дальше необходимо провести монтаж каркаса из арматуры, который состоит из прочных стальных элементов толщиной 12 мм и вязальной проволоки. Конструкцию устанавливают внутрь опалубки непосредственно на специальные подставки из пластика (нередко их заменяют брусками из дерева шириной 3 сантиметра).

Важный совет: на этапе производства каркаса лучше не сваривать элементы. Дело в том, что подобный подход нарушает прочность конструкции и становится причиной развития коррозийных процессов внутри бетона.

Затем каркас покрывается раствором бетона, а опалубку демонтируют с помощью гвоздодера через заданный промежуток времени. В летний период он составляет 24 часа с момента монтажа, а в зимний — 72 часа.

Не секрет, что бетон существенно превосходит газосиликат в плане теплопроводности, поэтому использовать подобный способ возведения опалубки можно лишь при наличии тщательного наружного утепления стен. В противном случае стеновые конструкции будут подвергаться замерзанию в зоне армопояса. Однако применение следующей методики предотвращает подобную неприятность.

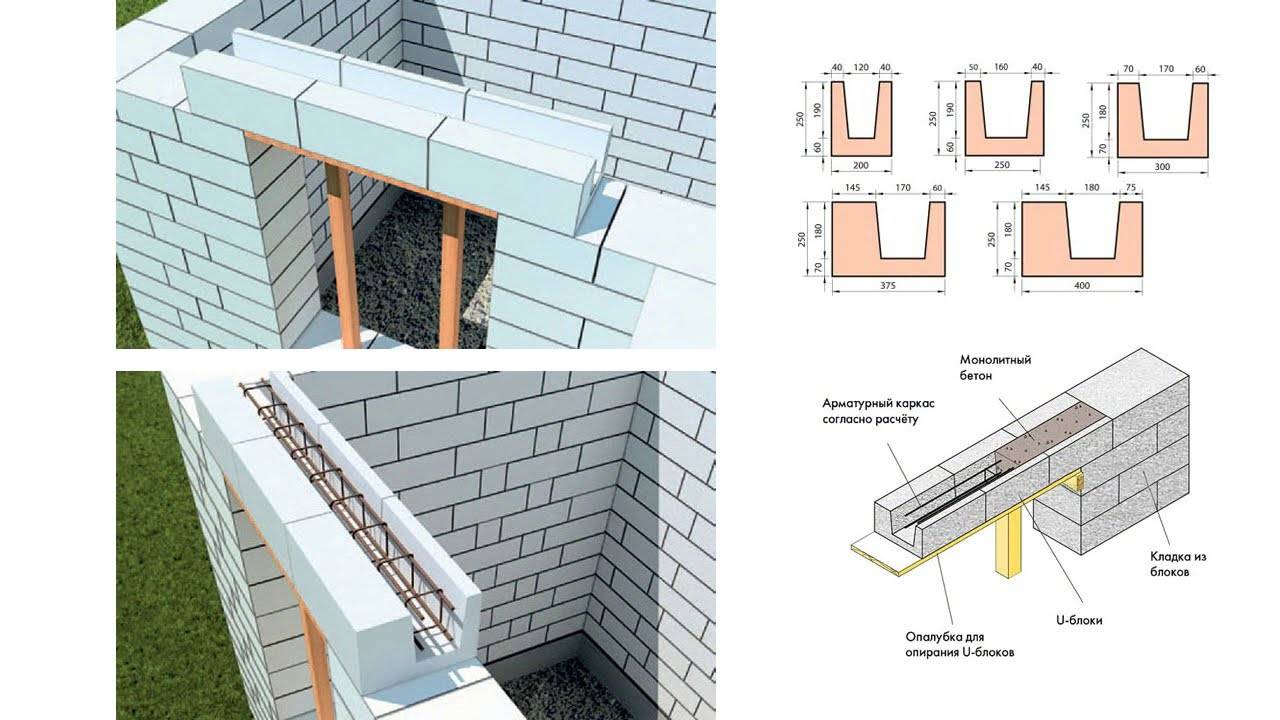

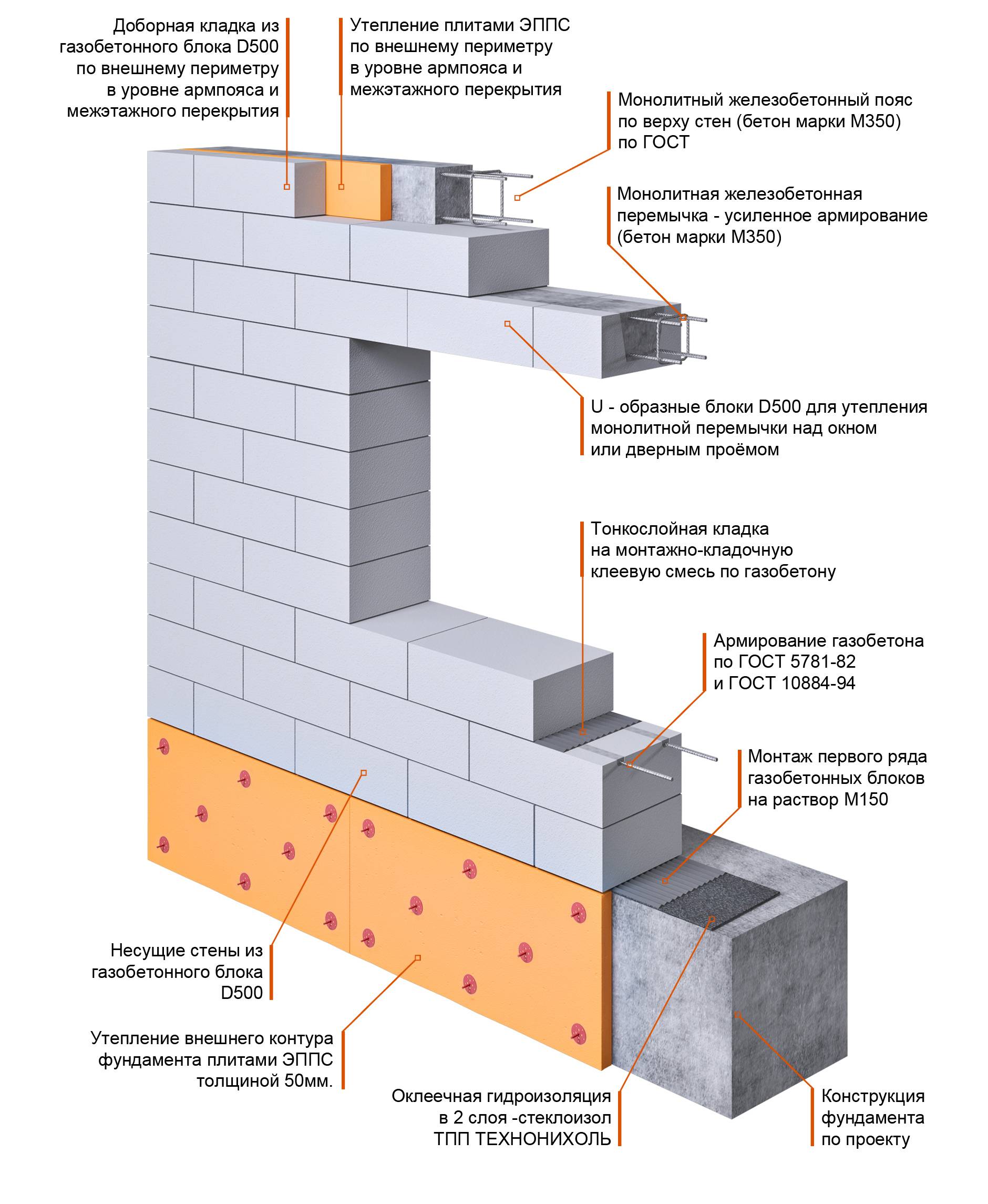

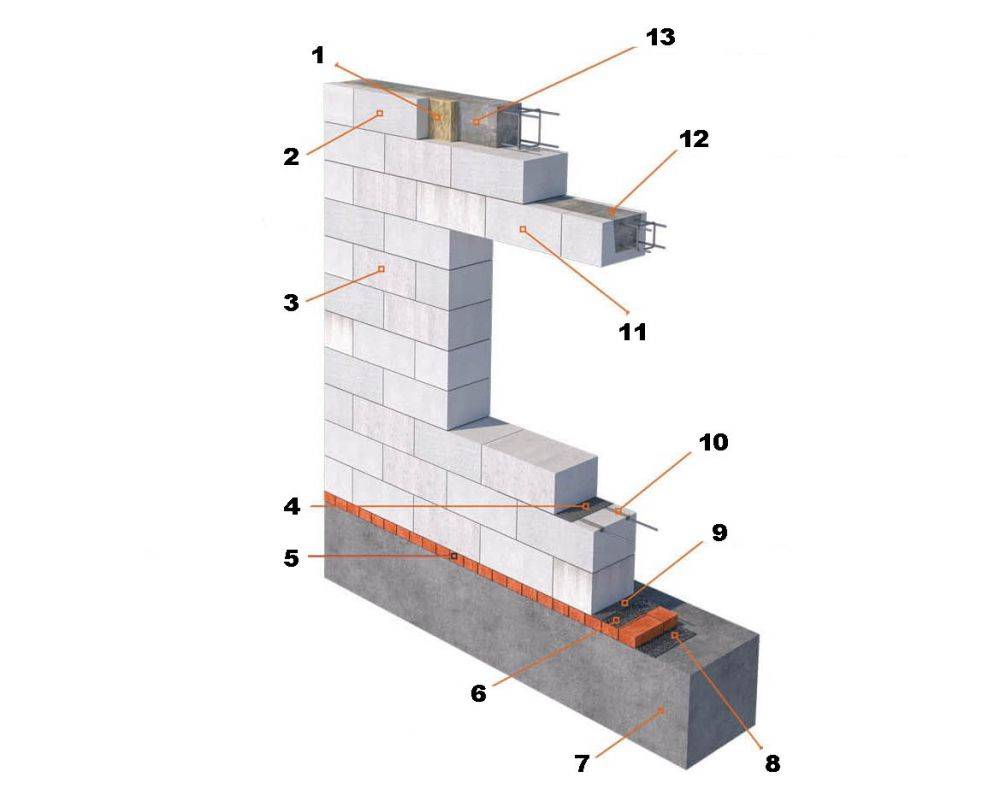

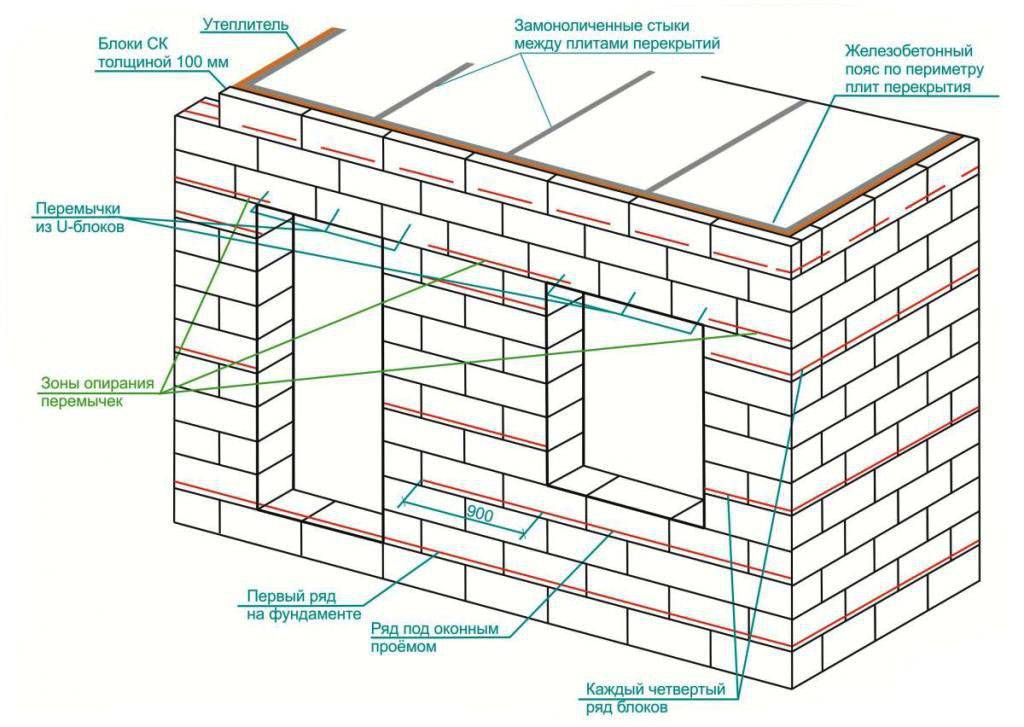

Несъемная конструкция из U- блоков

Чтобы избежать существенной потери тепла, в местах стыка бетона и газосиликата применяется несъемная опалубка. Для ее создания принято использовать заводские U -блоки со стандартной коробчатой формой. Сам процесс возведения конструкции состоит из следующих этапов:

- Самый верхний ряд блоков обрабатывается клеем, после чего на него помещают блоки пустотой вверх.

- Внутрь стеновых конструкций помещают пенополиуретан, пенополистирол или каменную вату для обеспечения дополнительной теплоизоляции.

- Каркас из металлических элементов укладывается по такому же способу, как и при возведении опалубки.

- В итоге заливается бетонная смесь.

Если использовать такую методику, то необходимость осуществлять монтаж и демонтаж опалубочной конструкции попросту исчезнет, при этом скорость работы существенно возрастет. Однако стоят U -образные блоки существенно дороже, чем классические деревянные щиты. К тому же в этом случае нужно дополнительно распиливать газобетон для опалубки.

Кроме вышеупомянутых способов, для установки каркаса можно задействовать и комбинированный способ. Он заключается в выкладывании блоков толщиной 150 миллиметров на наружные части стен, а также сооружение опалубки из деревянных щитов внутри.

Зачем армировать газобетон

Все сооружения при эксплуатации подвергаются систематическим деформирующим усилиям. Неравномерная усадка кладки, перепады температуры, подвижка грунтов, ветровые и снеговые нагрузки нередко приводят к появлению трещин в стенах.

Образование трещин – опасный признак. Даже толщиной не больше волоса, они нарушают эстетический облик здания, а вертикальные, наклонные и параболические, раскрывающиеся кверху или V-образные снижают несущую способность стен.

Газобетон конструкционно-теплоизоляционных марок обладает ценными для домостроения качествами:

- Низкой теплопроводностью – 0,12-0,19 вт/м°с.

- Высокой прочностью на сжатие 3,5-7 кг/м³.

- Достаточной паропроницаемостью – 0,15-0,20 мг/мчпа.

- Биологической стойкостью.

- Удобными для монтажа размерами и легким весом элементов – 15-28 кг.

Он не горюч и хорошо поддается механической обработке. Сочетание качеств и доступной цены дает большое преимущество для использования блоков в частном строительстве перед другими материалами – кирпичом, деревом, монолитным бетоном.

Трещина в стене из газоблоковИсточник yurlkink.ru

Но кладка из блоков не устойчива к изгибающим деформациям. Появление трещин происходит по многим причинам:

- Фундаменты на просадочных или пучинистых грунтах неравномерно оседают.

- В местах примыкания стен каркас не имеет пространственной жесткости.

- Неправильная гидроизоляция или теплоизоляция стен, вызывающая промерзание и разрушение кладки.

- Некачественный раствор или клей тоже способны навредить газобетону. Выветриваясь из кладки, они создают мостики холода, где образуется конденсат. Впоследствии вода замерзает, швы еще больше разрушаются, прочность стены уменьшается.

- Оконные и дверные проемы, особенно в несущих конструкциях, существенно ослабляют кладку. В ней увеличиваются растягивающие и изгибающие напряжения, способные вызывать деформацию.

- Снизить прочность стен может увеличение этажности при надстройке. Возросшая нагрузка приводит к дополнительным смещениям фундамента и, как следствие, появлению трещин.

- Близкое расположение возводимого здания к соседним сооружениям. Участок грунта, примыкающий к ранее построенным объектам, более рыхлый и имеет меньшую несущую способность, чем нетронутый почвенный слой. В результате основание проседает неравномерно, что может вызвать образование трещин.

- Иногда повреждения кладки возникают из-за воздухонепроницаемой внешней отделки, нарушающей влажностный режим газобетона. Постоянное присутствие воды снижает прочность материала.

Армирование газобетонных блоков арматурой поможет избежать деструктивных изменений. Металлические элементы хорошо воспринимают растягивающие усилия, придают пространственную жесткость каркасу здания, защищают от деформаций ослабленные проемами участки.

Материалы для армирования

Армирование газобетонной кладки может осуществляться разными способами и с применением разных материалов. Можно выделить следующие материалы для укрепления стен:

- Арматура. Классический способ армирования газобетонной кладки. Для него используются арматурные прутья диаметром от 0.8 до 1.4 сантиметров. Технология их применения предполагает формирование в кладке желобов, соответствующих размерами диаметру арматуры и с учетом того, что в них также будет заливаться раствор. Как правило, при стандартной толщине газобетонного блока формируется два параллельных желоба. При армировании углов желоба выполняются в форме дуги.

Арматурные прутья

Арматурные прутья

В классическом случае в качестве арматуры используются металлические прутья. Однако существует и более продвинутый материал – это стеклопластиковая арматура. Она лишена ряда недостатков, присущих стали. Можно выделить следующие плюсы стеклопластикового волокна:

- Этот композитный материал обладает высокой химической устойчивостью и в отличие от металла не подвержен коррозии.

- Она достаточно просто изгибается, что значительно упрощает армирование углов.

- Прочность стеклопластика на разрыв в разы превосходит этот параметр у металла. При идентичном уровне нагрузок допустимая толщина композитной арматуры меньше, чем у металлической. Благодаря этому можно делать меньшие желоба для ее заложения и экономить раствор.

- Стеклопластик в отличие от металла практически не расширяется при повышении температуры. Это способствуют уменьшению механического воздействия на стены изнутри.

- Композитная арматура обладает низкой теплопроводностью и не проводит электричество.

Однако данный материал обладает и рядом недостатков, к ним можно отнести невозможность скрепления его кусков при помощи электросварки. Решается эта проблема путем размещения на концах арматурных прутьев металлических наконечников, которые впоследствии свариваются. Данное усовершенствование производится в заводских условиях. Кроме этого из-за высокой способности к изгибу не рекомендуется ее применение в усилении перекрытий.

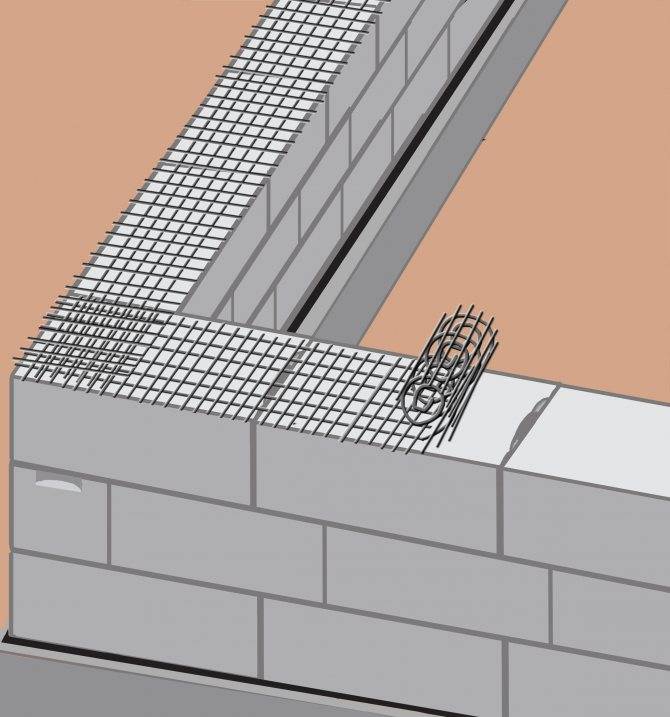

- Металлическая сеть. Армирование кладки железной сетью выполняется путем ее наложения на ряд газобетонных блоков без предварительной обработки последних. После этого сеть покрывается раствором. Армирующая сетка, как правило, обладает следующими характеристиками: сторона квадрата ячейки – 5 сантиметров, толщина проволоки от 0.3 до 0.5 сантиметров. К сетке для армирования проемов и первого ряда кладки предъявляют чуть более высокие требования: размер ячеи 7 на 7 сантиметров, а толщина проволоки от 0.4 сантиметра.

Металлическая сеть

Металлическая сеть

- Монтажная перфорированная лента. Еще один вариант армирования кладки газобетонных блоков. Лента представляет собой длинную полосу из оцинкованного металла испещренную отверстиями, отсюда и название перфорированная. Армирование при помощи данного материала производится аналогично методу с применением арматуры. Разница состоит в том, что в кладке не делаются желоба. Лента крепиться при помощи саморезов непосредственно к газоблокам.

Монтажная перфорированная лента для армирования газоблоков

Монтажная перфорированная лента для армирования газоблоков

Данный вариант применим для построек, расчетная нагрузка на которые относительно невысока. Так как сечение ленты гораздо ниже, чем у арматуры, ее прокладка должна проводиться в большее количество параллельных рядов, нежели прокладка металлических прутьев. К плюсам использования данного материала можно отнести удобство транспортировки и экономию раствора, за счет отсутствия желобов в кладке.

В строительных магазинах продается лента разных размеров. Далеко не каждый из них подойдет для армирования кладки. Необходимо использовать ленту не менее 1.6 сантиметра шириной и не менее 0.1 сантиметра толщиной.

Общие сведения

Автоклавный газобетон является представителем группы легких ячеистых бетонов, получаемый в результате проведения серии сложных производственных процессов:

- Смешивание извести, кварцевого песка, гипса, цемента и воды.

- Формование готовой смеси.

- Нарезка блоков по размеру при помощи установки струнной резки.

- Автоклавная обработка изделий, позволяющая получить материал с заданными свойствами.

Газоблоки

Газоблоки

Изделия из газобетона обладают следующими преимуществами:

- малый объемный вес (400–600 кг/м3), что позволяет снизить нагрузку на фундамент здания;

- по своей экологичности, изделия из пористых бетонов не уступают древесине, но в отличие от нее не подвержены гниению;

- оптимальный размер блоков позволяет в несколько раз увеличить скорость кладки и значительно снизить трудоемкость процесса;

- малая толщина швов (до 3 мм) — кладку ведут на специальном клеевом составе;

- низкая теплопроводность;

- морозостойкость F25 и выше;

- хорошая звукоизоляция (Rw = 43–58 дБ);

- высокая термостойкость (до 1000 °С);

- паропроницаемость;

- простота обработки — резку материала можно производить обычной ножовкой по дереву.

Изделия из газобетона

Изделия из газобетона

Недостатки:

- Высокое водопоглощение, что затрудняет проведение отделочных работ, связанных с мокрыми процессами (быстрое высыхание поверхности — возникновение трещин).

- Низкая устойчивость к механическим нагрузкам. Даже небольшая осадка фундамента способна вызвать образование трещин на фасаде здания.

Одним из способов защиты конструкций из пористых материалов от названных выше дефектов является армирование газобетонных блоков.

Насколько этот процесс эффективен и какие способы усиления существуют в современном строительстве, будет рассмотрено ниже в этой публикации. А для того, чтобы наглядней представить, как армировать газобетон, и понять, какие могут возникнуть неожиданности в момент выполнения работ, рекомендуем посмотреть видео в этой статье.

Армирование кладки из газобетона: сетка или арматура? — О смесях и других сопутствующих материалах

13 февраля 2019

Сегодня мы разберем один из самых популярных вопросов у тех, кто планирует строительство из газобетонных блоков.

Зачем армировать газобетонные блоки?

Неотъемлемой и обязательной частью кладки газобетона является процесс его армирования. Именно правильное армирование блоков чаще всего позволяет придать стенам устойчивость и жесткость, и в дальнейшем избежать возникновения трещин в кладке.

Армирование при этом не увеличивает несущую способность стен, поэтому добиться ее увеличения с помощью армирования каждого ряда – не удастся.

Чтобы понять, что лучше выбрать для армирования кладки из газобетона, нужно ответить на следующие вопросы:

1 вопрос:

Как планируется выполнять кладку блоков (на кладочную смесь или полиуретановый пено-клей)

- Если вы планируете строить дом и выполнять кладку блоков с помощью специального кладочного клея «Поревит», то для армирования блоков можно использовать как стеклопластиковую арматуру, так и базальтовую кладочную сетку.

- Если же вы будете класть блоки на пено-клей, вам также подойдет и кладочная сетка и стеклопластиковая арматура (однако при выборе арматуры расход пено-клея увеличивается примерно в 2 раза).

При этом для возведения армопояса по верхнему ряду кладки, на который потом планируется положить плиту перекрытия, также необходимо использовать стеклопластиковую стержневую арматуру.

2 вопрос:

Какая будет облицовка наружных стен здания (кирпичная, сайдинг, штукатурный фасад)

Если вы хотите, чтобы у вашего дома фасад был отделан сайдингом или декоративной штукатуркой, то это не повлияет на выбор способа армирования. В этом случае вы можете выбрать как сетку, так и арматуру. А если вы хотите сделать кирпичную облицовку, то в таком случае для армирования блоков нужно использовать 2 варианта на выбор:

- кладочная сетка с выпуском 110-130 мм. за пределы стен. Далее эта сетка служит связью между облицовкой из кирпича и внутренней кладкой из газобетонных блоков.

- стеклопластиковая арматура. Сцепка кладки из газобетона и кирпичной облицовкой обеспечивается в таком случае гибкими связями.

- легче металлической. За счет этого уменьшается нагрузка на кладку и фундамент

- легко режется на нужные размеры ножовкой по металлу или болгаркой

- высокая гибкость, не ломкость, удобство перевозки бухтами

- не подвержена коррозии

- доступная цена. В среднем м2 погонный метр арматуры диаметром 10 мм стоит около 20 руб. (при этом продается бухтами)

Недостатки стеклопластиковой арматуры:

- увеличивается время и трудозатраты на кладку (так как необходимо предварительно штробить блоки и укладывать в них прутки арматуры)

- увеличивается расход кладочной смеси

- увеличивает количество мостиков холода

- легкий вес

- прочность на разрыв

- не подвержена коррозии

- возможность использования пено-клея и клеевой кладочной смеси при армировании блоков

- удобство хранения в рулоне, не занимает много места, травмобезопасная

- в среднем цена за м2 составляет около 90 руб. (при этом продается рулонами)

- необходимость состыковки каждого отдельного куска сетки. Необходимо укладывать ее внахлест минимум 3-5 ячеек.

- сетка должна быть уложена на блоки ровно, без деформаций и «пузырей», поскольку это может снизить несущую способность здания, а также увеличит расход кладочной смеси и соответственно, количество мостиков холода.

Итак, мы ответили на вопрос, что лучше – кладочная сетка или арматура. Выбирайте то, что вам подходит в зависимости от ваших возможностей и предпочтений.

Пошаговая инструкция

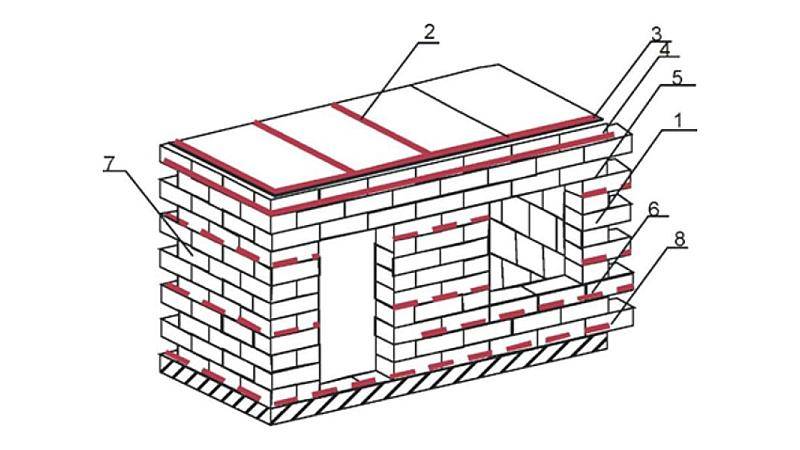

Армопояс на газобетоне не требует особой технологии устройства. Состоит он из нескольких последовательных операций:

- установка арматурного каркаса;

- сборка и монтаж опалубки;

- заливка бетоном.

На особенности работы может влиять лишь зона расположения пояса, но в целом руководство по его установке имеет стандартный вид.

Вернуться к содержанию

Изготовление опалубки

Когда без армопояса не обойтись, начинается процесс сборки и установки каркаса под него из досок и их обрезков. Такой способ довольно прост:

- заготавливается набор досок, саморезы для их скрепления;

- измеряется высота и ширина опалубки;

- доски подгоняются под необходимые размеры;

- нижняя часть деревянного каркаса прикручивается к газобетону при помощи саморезов;

- по верху крепятся дощатые поперечные стяжки с интервалом 0,8 – 1,0 м.

Такая конструкция способна выдержать массу бетона при его заливке и не пострадать. Если каркас нужен под балки перекрытия, то монтируется он вдоль внешней поверхности стен, а высота приравнивается к 20-40 см. Чтобы была возможность аккуратно замаскировать утеплитель при необходимости его использования, можно сместить опалубку вглубь стен. Образованную нишу удобно заполнять теплоизоляционным материалом.

Вернуться к содержанию

Каркас пояса

Перед тем как начать процесс, стоит определиться, нужен ли армопояс для постройки здания и, какова ширина стены. Если без него не обойтись, после изготовления опалубки переходим к формированию каркаса:

- устанавливаем 2-4 продольных стержня арматуры (чем больше ширина стены, тем больше количество стержней);

- отмеряем шаги перемычек (50 см);

- соединяем с помощью поперечных перемычек (стержни с меньшим диаметром);

- арматуру утепляем в бетон минимум на 5 см. Для поднятия нижней арматуры используются кирпичные подпорки;

- в местах стыка стен, на углах здания стержни крепятся с помощью сварочного аппарата.

Для газобетонных стен армопояс в основе своей конструкции может состоять из пары прутьев арматуры и перемычек. Они будут иметь вид лесенки, а промежуточное расстояние приравнивается между ними к 50 см.

Вязку каркаса рекомендуется производить непосредственно в опалубке. В готовом виде его вес будет больше, а этот может создавать дополнительные неудобства. При размещении арматуры следует использовать строительный уровень.

Вернуться к содержанию

Заливка бетоном

После проведения основных работ наступает очередь заливки. Для этого берется готовая смесь или раствор приготавливается самостоятельно. Изготовление бетонной смеси делается в соответствии с пропорцией 1:3:5. Для этого используется цемент, песок и щебенка с добавлением воды. Раствор вымешивается до полного растворения комочков. Удобнее использовать для этих целей бетономешалку.

Инструкция по заливке:

- приготовление раствора;

- установка перемычек;

- заливка опалубки;

- уборка перемычек;

- удаление пустот с помощью отрезка арматуры.

Желательно заливать смесь единоразово, а не частями. Удобно это для одноэтажного дома. При работе с многоэтажной постройкой придется заливать опалубку частями. Для этого устанавливаются промежуточные перемычки, которые можно сделать из остатков газобетона или досок. После заливки их убирают, стыки смачивают водой и добавляют следующую партию бетона.

Для удаления пустот отрезком арматуры протыкается раствор, что способствует его уплотнению. При благоприятной погоде по истечении 4-5 суток армопояс будет готов, а опалубку можно будет снять.

Вернуться к содержанию